Рекомендуемые профили пайки силовых компонентов Cree

Введение

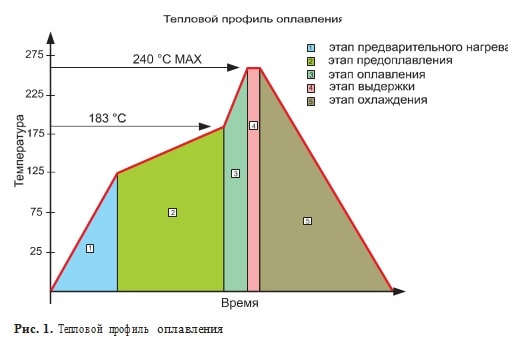

Обеспечение надежности паяных соединений электронных компонентов требует точного контроля процессов нагрева и охлаждения печатной монтажной платы (PWB) и всех элементов. Управление режимами повышения и понижения температуры увеличивает надежность изделия за счет уменьшения термомеханического воздействия на компоненты и создает прочное паяное соединение. На рис. 1 видно, что существует пять зон процесса оплавления. Указанные значения времени и скорости протекания процесса являются рекомендуемыми для типового эвтектического припоя 63Sn/37Pb.

Зоны оплавления

Самыми надежными методами монтажа SMT-компонентов считаются инфракрасная, конвекционная или паровая технологии пайки. Пайку оплавлением рекомендуется применять для бессвинцовых корпусов PQFN. Здесь представлены основные рекомендации по режимам нагрева и охлаждения, позволяющим обеспечить приемлемые результаты.

Как видно на рис. 1, стадией предварительного нагрева является зона 1. Здесь происходит разогрев всей сборки примерно до +125 °C. Подъем температуры от +25 до +125 °C должен происходить со скоростью

1–4 °C/с. Увеличение скорости нагрева создает термические напряжения для небольших компонентов, что может привести к образованию трещин

Вторая зона представляет собой стадию предварительного оплавления, где выполняется сушка паяльной пасты и активация используемых флюсов, а также происходит тепловая стабилизация всех компонентов большого и малого размера. Температура в данной зоне поддерживается немного ниже температуры плавления паяльной пасты (+183°С), такой режим выдерживается обычно в течение 30–90 с. Чем больше размер элемента, тем больше ему нужно времени для смачивания паяльной пастой.

Зона 3 — стадия оплавления припоя. На этом этапе температура повышается от точки чуть ниже температуры плавления до максимального значения. Обычно Tmax составляет +240 °C, но может достигать и +260 °C для пайки корпусов с бессвинцовыми выводами. Паста находится в состоянии ликвидуса (точка плавления) в этой зоне и на этапе выдержки. Общая продолжительность обеих стадий, где температура превышает +210 °C, не должна превышать 30 с. Скорость нагрева от< +183 °C до максимума должна быть менее 3 °C/с, а общее время нахождения сборки при Т > +183 °С — не более 180 с.

Последняя фаза процесса оплавления — охлаждение. Этот этап имеет исключительно важное значение для повышения прочности результирующего соединения. Быстрое снижение температуры дает более прочный слой припоя, но может создать термомеханический стресс для компонентов. Специалисты Cree рекомендуют поддерживать скорость охлаждения в диапазоне +2…+4 °C/с.

Зоны волновой пайки

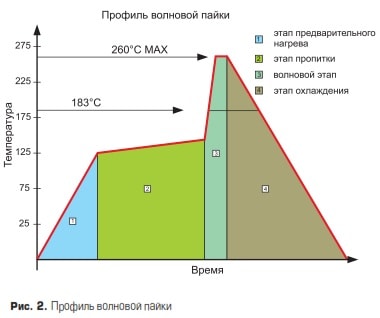

Выводные компоненты обычно монтируются ме- тодом волновой пайки. Процесс пайки волной очень похож на метод оплавления в том, что сборка проходит стадии нагрева и охлаждения. Подробный тепловой профиль волновой пайки представлен на рис. 2.

Профиль нагрева, пайки и охлаждения очень напоминает описанный выше процесс оплавления. Режимы предварительного нагрева и выдержки выполняют такие же функции и имеют такую же длительность. Фактическое время пайки контролируется скоростью прохождения одной или двух волн припоя.

Как показано на рис. 2, скорость преднагрева от +25 до +125 °C составляет примерно 2–5 °C/с. Время выдержки должно быть в диапазоне 30–120 с при максимальной температуре менее +183 °C. Предварительный нагрев и последующая выдержка настоятельно рекомендуются для глубокой пропитки выводов припоем во время волновой части процесса. На этом этапе выводы компонентов должны находиться в контакте с волной (двойной волной) менее 5 с. Как и при использовании технологии оплавления, охлаждение должно происходить достаточно быстро, чтобы обеспечить прочное соединение, но достаточно медленно, чтобы не создавать термомеханических напряжений.

Ручная пайка

Ручная пайка силовых компонентов Cree Inc. вполне допустима при соблюдении нескольких руководящих принципов. Во-первых, не допускайте, чтобы температура выводов, измеренная на границе их соединения с корпусом, превышала +300°C. Время пайки при температуре выше +250°C и ниже +300°C должно быть не более 5 с.

Бессвинцовая пайка

Бессвинцовые компоненты или процессы, использующие бессвинцовые припои, такие как Sn96.5Ag3.0Cu0.5 или Sn96.5Ag3.5, требуют более высоких температур для формирования прочных паяных соединений. В этом случае может понадобиться увеличение времени предварительного оплавления (60–120 с) и более высокая максимальная температура смачивания (около +210°C). Максимальная температура ликвидуса также должна быть адаптирована для данной технологии. Бессвинцовые материалы металлизации требуют нагрева до +260°C. Время нахождения сборки при температуре выше +200°C не должно превышать 180 с, при температуре более +225°C — 30 с.

Таблица. Рекомендуемые методы пайки отдельных типов корпусов.

| PQFN | TO-252 | TO-263 | TO-220 | TO-247 | |

|---|---|---|---|---|---|

| Ручная пайка | NR | X | X | X | X |

| Волновая пайка | NR | X(a) | X | X | X |

| Конвекционное оплавление | X | X | X | X | X |

| Оплавлние инфракрсным излучением | X | X | NR | NR | NR |

| Пайка в паровой фазе | X | X | X | X | X |

Примечание: X - допустимо; NR - не рекомендуется; (а) - двойная волна.

Финишное покрытие

В зонах обрезки выводов, а также на некоторых других участках внутренние медные слои могут быть открыты. Эти участки находятся вдали от критических областей пайки и не влияют на надежность паяного соединения. Однако на открытых медных областях постепенно формируется тонкая пленка окиси, которая может препятствовать нормальному смачиванию их припоем. Нет никаких гарантий, что открытые участки меди будут паяться, и это не требуется для обеспечения целостности соединения в соответствии со стандартами, включая IPC J-STD-001 или A610.

Заключение

Выполнение приведенных рекомендаций обеспечивает формиро- вание надежных паяных соединений и снижает риск повреждения компонентов. Указания по режимам оплавления относятся ко всем силовым приборам Cree Inc. в SMT-корпусах. Компания Cree не рекомендует использовать инфракрасную технологию (IR) для пайки элементов большего размера из-за возможности перегрева вследствие поглощения IR черными корпусами. Пайка в паровой фазе имеет четко определенную схему нагрева и работает очень хорошо даже с большими элементами с выводами для сквозного монтажа.

Следует помнить, что технология пайки не является точной наукой. Представленные здесь рекомендации должны рассматриваться как руководство, а не абсолютная истина. В зависимости от сложности конструкции и размера компонентов, длительность и температура профиля пайки могут быть изменены для улучшения результата. Обращайтесь к Cree, если используемые вами профили нагрева и охлаждения сильно отличаются от указанных выше. Рекомендуемые методы пайки для отдельных типов корпусов представлены в таблице.

Статья была напечатана в журнале "Силовая электроника №4 2019"